「ルート」の製造工場では原材料の受け入れはトラックが建物の中に入って行われ、建物の中にあるサイロ(貯蔵タンク)で保管されます

一般的に原材料の受け入れや保管を屋外で行う工場が多いですが、屋外では雨などで原材料が濡れ、カビが発生する危険性があります。他にも異物の混入や、虫・鳥などによる被害も考えられます。

それらの危険性を防止するために全て屋内で行っています。

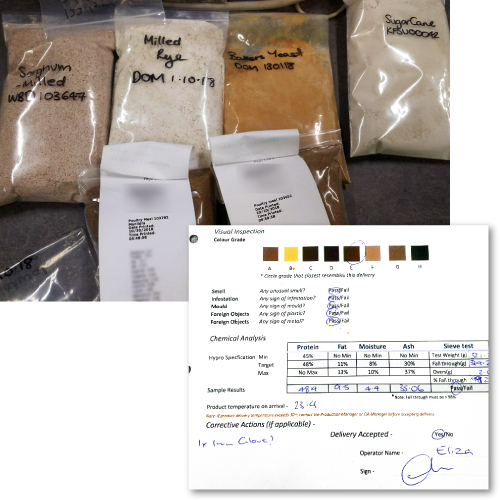

入荷されてくる原材料は決められたフォーマットで品質のチェックを行ないます。チェック項目は、色目、におい、虫、カビ、そして栄養量です。ここで問題があるものは使用しません。

実際の話ですが、以前に虫やカビが疑われるたかきびが入荷されました。私たちは、これは使用できないと判断し、その時の生産を中止しました。日々の生産予定が決まっている工場として生産の中止は大きな損失です。しかし、良質な原材料を使用するという絶対条件に反するため苦渋の決断をしました。

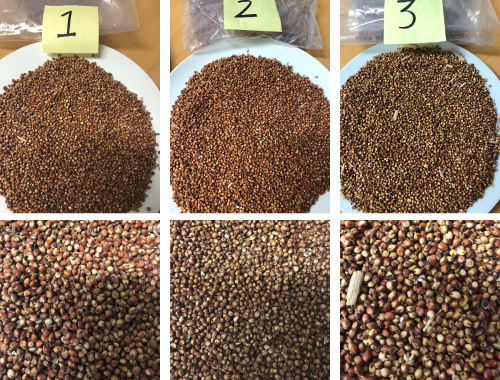

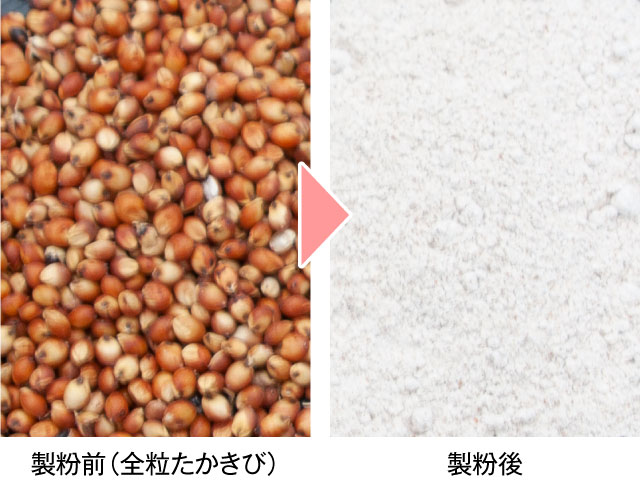

たかきびやライムギなどの穀物は全粒のまま(殻ごと)工場内で製粉します。殻ごと使用するのは、殻に食物繊維、ビタミン、ミネラルが豊富に含まれているからです

この製粉のきめの細かさがその後の調理に大きく影響します。細かければ細かいほど、熱が伝わりやすくなり、消化が良くなります。

ここでは細かい製粉を実現しています。

※「ルート」の粒表面は他社のものよりスムーズだとよく言われます。これは製粉を細かくしている証拠です。

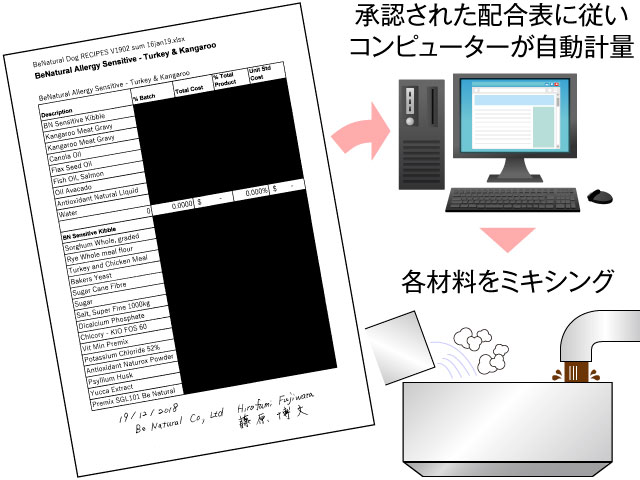

揃えられた原材料はそれぞれのホッパー(供給口)に入れられます。

その後コンピュータによる自動計量が行なわれ、各原材料がレシピで決められた量に配合されます。コンピュータでの計量は的確です。

幾度と繰り返される計量を人間が行なうとなるとミスが起こりがちです。

計量ミスがあると出来上がったフードはまったく違うものになってしまいます。

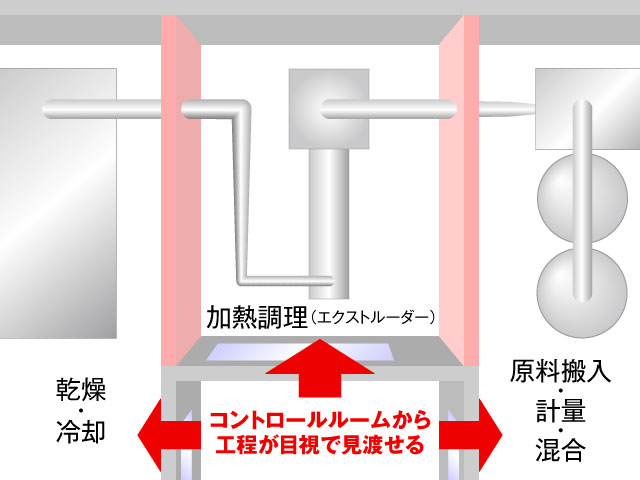

配合された原材料は壁で仕切られた別室(エクストルージョンルーム)へと送られます。

この壁にはとても重要な意味があります。

加熱調理前の原材料にはサルモネラ菌などの有害な菌が付着している可能性があります。次の調理工程では高温で殺菌されますが、殺菌した後の製品に原材料が付着するとまた菌が付いてしまうことがあります。

そこで原材料と調理後の製品を壁で仕切っているのです。

この後の工程においても、工程ごとに壁で仕切られており、異物混入等の危険性を未然に防ぐようにされています。

混ぜられた原材料は「エクストルーダー」という言わばフード製造の心臓部にあたる機械で調理します。

ここで、水蒸気や油、そして「ルート」ではカンガルーグレービーが加えられ、高温高圧で調理されます。

この水蒸気や油などの量や、温度の管理もコンピュータがしています。

エクストルーダーの出口には粒の大きさの穴があいたプレートが取り付けられ、押し出されたところをカッターで切り、粒の形状ができあがります。

この段階では粒がまだ柔らかく温かいです。少しもっちりしているのですが、これはデンプンがきちんと調理されている証拠です。

一部の低温調理を特徴にしているフードメーカーが「エクストルーダー=高温調理=熱で栄養が破壊されるからダメ」と言っておられますが、この意見について私たちの考えを述べます。

まず、「ルート」でのエクストルーダー通過温度は90℃ぐらいで、それほど高温ではありません。さらに通過時間も短く、これにより破壊される栄養はごくわずかです。

それよりも、エクストルーダーは消化の難しいデンプンをきちんと調理できるという大きなメリットがあります。また、エクストルーダーで高温にすることはサルモネラ菌などを殺菌する点でも重要です。

そのため、私たちは逆にエクストルーダーで調理していないフードは、デンプンの消化や殺菌に問題があるのではないかと疑ってしまいます。

エクストルーダーから出てきた製品はまだ水分が多いのでここで乾燥させます。乾燥というよりはむしろ焼き上げという方がイメージが近いかもしれません。

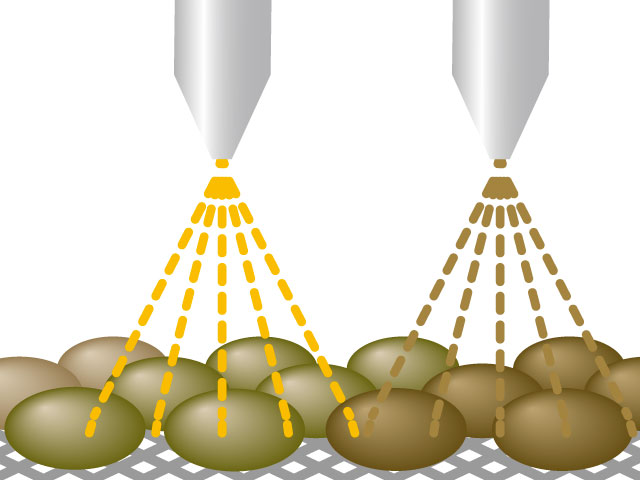

ここでは油とカンガルーグレービーを粒に吹き付けます。

熱に弱い亜麻仁油をはじめほとんどの油はここで吹き付けられます。エクストルーダーやドライヤーを通過した後なので、熱によるダメージはありません。

吹き付けする油の量は他社のフードより少なめです。

カンガルーグレービーはエクストルーダーとこちらのコーターの2か所で使用しています。

だからこそカンガルー肉の香りがより一層高まり、愛犬の食欲をそそるようになるのです。

クーラーで25℃くらいまで冷やされます。ここでフードの完成します。

クーラーから出てきたフードは30分おきに品質をチェックします。

チェック項目は粒比重、水分値、水分活性、粒サイズ(直径、厚さ)、たんぱく質含有量、脂肪含有量です。これらの数値は微妙に変化していきます。その変化によって、脂肪、温度といった様々な調整を行います。

また、デンプンの消化性についてはRVAという粘り気を計る機械で調べます。

デンプンの消化性は糊化(α化)のレベルで判断します。

手順は以下の通りです。

輸入フードは通常、コンテナで輸送されますが、フードの袋に穴があいた状態で運ばれることが多いです。

これは袋の破裂防止のため、意図的にあけられたものです。

そのような状態では、日本に入った段階ですでに酸化していても不思議ではありません。

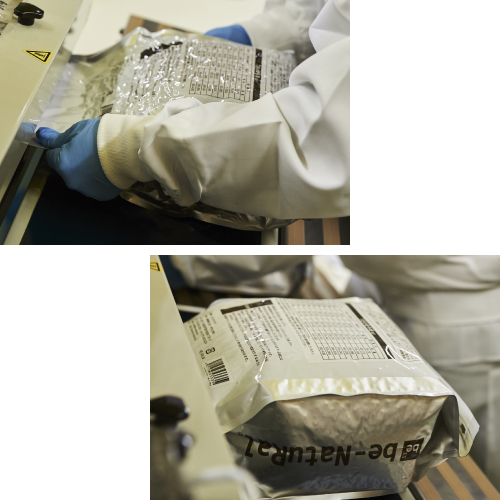

「ルート」はオーストラリアの酸化のスペシャリスト監修のもと、最高性能のバリア性をもつ袋で運ばれます。

リパックと聞くと、一度袋を開封するので酸素に触れてしまい、良くないという意見があります。

確かに工場で生産したものを袋に詰めて、そのままご家庭で開封される方が酸化の点では理想です。

私たちもその方が手間が省けるかもしれません。しかし、あえてリパックをしています。

それはパッキング作業が品質管理において最も重要だからです。

オーストラリアの工場では一気に大量生産するので、細かい粒にまで目が行き届きません。

特に異物はいくら工場の清掃を徹底していても、原材料やその輸送段階で混入することもあり、すべてを取り除くのは非常に困難です。

そのため、日本に入荷してから、大阪府門真市の本社工場で検品を兼ねたパッキング作業を行なっています。

開封の際、作業員は匂いや色を確認します。

ふるいで規格より大きい粒や小さい粒、割れた粒や粉を除去します。

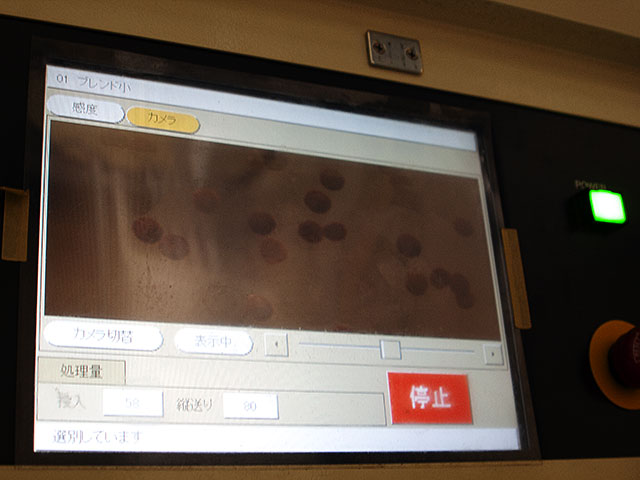

色彩選別機は言わば秘密兵器です。

カメラが粒の色を読み取り、異なる色を含む粒をはじき飛ばします。

金属探知機で鉄やステンレスなどの金属が混入していれば除去します。

「ルート」で使用する袋はすべて酸素バリア性が非常に高いアルミ箔袋です。

まず、袋に脱酸素剤サンソカット(アイリスファインプロダクツ製)を投入します。

ここからが「ルート」の最も重要な工程です。

作業員が目で粒を一粒一粒確認しながら、袋詰めを行います。

ここで作業をされている皆さんの多くは、10年以上のベテランです。

当然、機械で自動充填した方が簡単ですが、それはあえてしません。

この作業員さんたちの目こそが、常に良質なフードをお届けできる最大の理由だからです。

当社では酸化防止のため窒素充填した上でシール(圧着)をします。

まずノズルで袋の中の空気を抜き取ります。それから窒素を送り込み膨らませてからシールをします。

空気を抜くだけではダメなの? と思われるかもしれません。

実は空気を抜いただけだと粒の凹凸が浮き出て、少しの衝撃で袋にピンホールと呼ばれる小さな穴があいてしまうことがあります。それを防ぐため窒素ガスを入れているのです。